Share

Pin

Tweet

Send

Share

Send

Per una piccola officina, di solito prendono compressori già pronti in base al numero di apparecchiature coinvolte e all'intensità media del loro utilizzo. Dopo aver calcolato il volume consumato di aria, è possibile calcolare la capacità dell'unità compressore.

Il nostro prodotto fatto in casa di oggi è un piccolo compressore a tutti gli effetti. Naturalmente, è improbabile che sostituisca l'unità principale del compressore, ma come dispositivo portatile aggiuntivo funzionerà bene. Più avanti vedremo di cosa è capace. Quindi eccoci qui!

Breve descrizione e principio di funzionamento

A prima vista, sembra che questo sia qualcosa di frivolo, perché i tubi di plastica non resistono alle alte pressioni. In realtà, non lo sarà. Secondo l'avvertimento dell'autore del prodotto fatto in casa, la pressione di lavoro sicura non deve superare 3 bar o atmosfere. Due compressori elettrici a pistone senza olio sono integrati da due ricevitori di tubi di plastica chiusi interconnessi. Alla fine di uno dei ricevitori c'è una presa per un adattatore a sgancio rapido per un tubo flessibile dell'aria. L'unità è progettata per l'alimentazione a 12V della batteria. Arresto manuale forzato.

Selezioniamo i materiali e gli strumenti necessari

La base materiale per questo dispositivo è la seguente:

- Tubo in PVC con un diametro di 110 mm;

- Quattro tappi esterni in PVC per ricevitori;

- Manometro standard del compressore;

- Tubi di ossigeno;

- Tubo spiralato con innesto rapido;

- Raccordo compressore - 2 pezzi;

- Il capezzolo dalla vecchia camera della bicicletta - 2 pezzi;

- Valvola a sfera con passaggio a connessione a sgancio rapido;

- Compressore automobilistico per gonfiaggio pneumatici a 12V - 2 pezzi;

- Una sezione di una tavola per un letto;

- Diverse strisce di metallo per rack per ricevitori;

- Interruttore a pulsante a 2 o 4 pin;

- Nastro fumi, colla per PVC, tubi termorestringenti;

- Hardware: morsetti, bulloni, dadi, viti autofilettanti, rondelle;

- Pistola a spruzzo con ugello di ricambio per il controllo della macchina.

Il toolkit di assemblaggio richiederà quanto segue:

- Cacciavite o trapano;

- Calibro a corsoio

- Forbici o un coltello da pittura;

- Serie di chiavi a forchetta;

- Una serie di trapani, trapano a penna da 12 mm;

- Cacciavite, pinze, tronchesi, forbici metalliche;

- Saldatore con flusso e saldatura;

- Metro a nastro, pennarello, seghetto.

Andare al lavoro

Prendiamo un tubo in PVC con un diametro di 110 mm e, marcandolo, tagliamo due pezzi di 40 cm ciascuno. Questi saranno i nostri destinatari.

Quindi, prepariamo gli stub. In totale ne abbiamo quattro.

Ne equipaggiamo due con nippli per il collegamento diretto ai compressori. Li abbiamo tagliati in anticipo dalle vecchie camere per biciclette. Questa procedura è più semplice da fare con le forbici.

Selezioniamo un trapano approssimativamente per il diametro della canna del capezzolo. Praticare i fori con un cacciavite o un trapano. Inseriamo i nippli nei fori e serriamo il dado attraverso la guarnizione morbida dall'esterno al tappo.

Prendiamo il nostro manometro e avvolgiamo la connessione filettata con del nastro fum. Lo ripariamo in uno dei nostri tappi "a capezzolo", spostando il foro di atterraggio dal centro verso il bordo. Il foro deve essere realizzato con un trapano a penna da 12 mm. Lo spremiamo attraverso una guarnizione di gomma improvvisata, che ritagliamo dai resti del vano bici.

Nelle prossime due spine al centro montiamo l'ugello. Avendo avvolto una connessione filettata con un nastro fum, spingiamo il raccordo nei fori. Fissare il raccordo sul retro della spina con un dado. La guarnizione di gomma deve essere posata con una rondella larga e serrare il collegamento con una chiave a forchetta.

L'installazione di una valvola a sfera chiude il lavoro con tappi di plastica. È necessario al fine di contenere la pressione dell'aria in entrata costante pompata dai compressori e fornirla come necessario. Selezioniamo le sue dimensioni esterne per il diametro interno dell'adattatore a sgancio rapido per il tubo. Posizioniamo la gru sul tappo con un capezzolo. Spostiamo il foro sotto di esso dal centro e foriamo con un trapano a penna.

Sigilliamo il rubinetto con un nastro fumario e lo montiamo sul tappo, posandolo con una guarnizione di gomma fatta in casa. Puoi controllare la manutenzione della gru girando l'agnello fino in fondo.

Incolliamo i tappi sui tubi dei nostri ricevitori nel seguente ordine: capezzolo da un lato e capezzolo dall'altro. Il manometro con rubinetto dovrebbe essere su un lato. Usiamo la colla per prodotti in PVC come Tangit o Mars. Rimuovere la colla in eccesso con uno straccio.

Prendere posizione

Dopo aver realizzato i ricevitori, è necessario fissarli stabili sulla base. Il modo più semplice per farlo è prendere un pezzo di tavola con una larghezza di almeno 25 cm e di lunghezza sufficiente per adattarsi a due compressori. Puoi anche dipingerlo sul lato anteriore, proteggendolo dall'umidità, come ha fatto l'autore del prodotto fatto in casa.

Installazione di ricevitori e collegamento di compressori

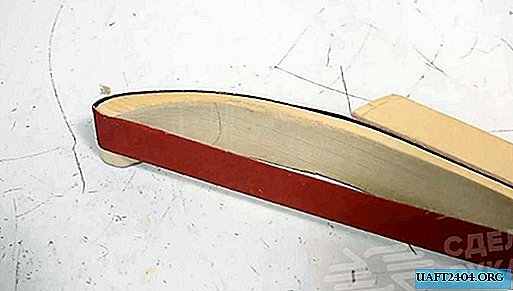

Il prossimo passo è la produzione e il fissaggio di piastre metalliche per tubi in PVC. Li pieghiamo come mostrato nella foto e li fissiamo su un supporto di legno con viti. Installiamo polsini sui bulloni, che facciamo dallo stesso tubo, tagliandone la parete.

Mettiamo i nostri ricevitori nei polsini e colleghiamo i raccordi con i tubi dell'ossigeno. Fissiamo i collegamenti con i raccordi ai morsetti.

Proviamo i compressori nel sito di installazione. È necessario assicurarsi che si inseriscano liberamente sul supporto e non interferiscano tra loro. Li smontiamo per collegarci in parallelo. Saldare i contatti con un saldatore. Per questo utilizziamo un cavo nativo da compressori.

Montiamo nuovamente i compressori e li fissiamo sul telaio usando viti autofilettanti. Per ridurre le vibrazioni del loro lavoro, puoi anche incollare i loro corpi con un doppio nastro.

Per tirare insieme i due cavi dai compressori, è possibile tagliare i cambrici termoretraibili su consiglio dell'autore e scaldarli con un accendino.

Il pulsante dell'interruttore viene visualizzato sul lato dei compressori, più vicino alle connessioni del nipplo. Saldiamo i contatti e incolliamo il pulsante sul supporto su colla a caldo.

Verifica dello stato dell'unità

Dopo aver completato tutti i collegamenti, è possibile collegare entrambi i compressori con i loro tubi flessibili regolari ai connettori dei nippli. Collegando la batteria a 12V, possiamo eseguire una prova e controllare il funzionamento del nostro dispositivo prefabbricato mediante un manometro. Non dimenticare di chiudere la valvola a sfera prima di questo. Inseriamo un tubo a spirale con una pistola a spruzzo attraverso un connettore a sgancio rapido e ci godiamo il lavoro di un'unità compressore fatta in casa. Buona fortuna a tutti i self made!

Consigli pratici

Non dimenticare le precauzioni di sicurezza di base quando si lavora anche con un tale compressore. È necessario monitorare costantemente la pressione consentita, evitando l'eccesso, altrimenti i ricevitori potrebbero semplicemente rompersi. In questo assemblaggio, il circuito elettrico prevede questo solo in modalità manuale.

Tutti i collegamenti, filettati o adesivi, devono anche essere attentamente controllati per eventuali perdite. Qualsiasi avvelenamento da aria, specialmente dai tappi terminali, può portare a una violazione dell'adesione del giunto adesivo e alla sua successiva depressurizzazione.

Poiché gli alloggiamenti di tutti gli elementi - compressori e ricevitori - sono in plastica, evitare gli urti da impatto in modo da non compromettere l'integrità della plastica fragile.

Scegli i tubi in PVC il più spesso possibile, poiché la loro durata sarà più lunga.

Nonostante il fatto che tale attrezzatura non pretenda di essere prof. strumento, può essere utilizzato per applicare pitture o vernici con uno spray. È anche possibile dedurre un posto di lavoro senza sprecare la potenza di un compressore convenzionale. E per l'aerografo, un tale dispositivo sarà probabilmente più conveniente di un ingombrante compressore a tempo pieno. Pesa un po ', quindi per le condizioni sul campo questa è l'attrezzatura più adatta. In ogni caso, lei merita il titolo di tecnica fatta in casa e sarà in grado di dare una mano in assenza dello strumento principale.

Guarda il video

Share

Pin

Tweet

Send

Share

Send