Share

Pin

Tweet

Send

Share

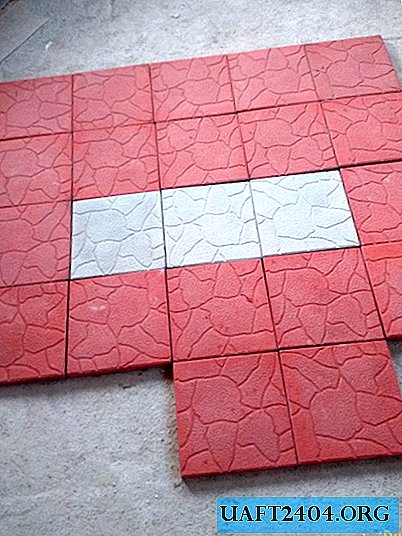

Send

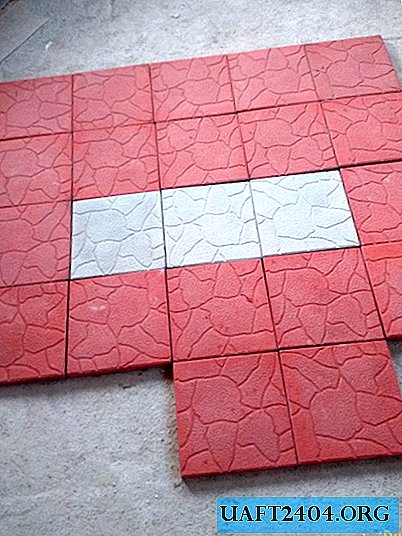

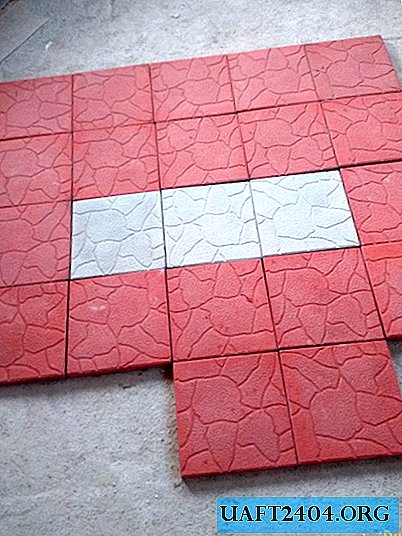

Successivamente, ho studiato le opzioni per i moduli proposti. Si è soffermato su quelli che mi sono utili per uso personale. Modulo per marciapiede 500 * 200 * 75 millimetri. Meglio ovviamente misurarci, ma per lavorare con lei avrai bisogno di un partner. Per le piste, mi è piaciuta la forma a "8 mattoni" con dimensioni di 400 * 400 * 50 millimetri. Per affrontare il portico e le aree cieche ho scelto la forma della tartaruga. Le sue dimensioni sono 300 * 300 * 30 millimetri. Per affrontare il seminterrato, mi è piaciuta la forma della piastrella di pietra 270 * 190 * 20 millimetri.

Quando ha scelto le forme per la fabbricazione di piastrelle, ha prestato attenzione alle dimensioni più grandi. Non ho considerato piastrelle di tipo "mattone" e simili a causa della maggiore complessità del processo di fabbricazione. Allo stesso tempo, le piastrelle di grandi dimensioni sono difficili da trasportare.

Inoltre, per la produzione di piastrelle avrai bisogno di una betoniera, cazzuola, spatola, secchi, un setaccio per setacciare la sabbia. Dei materiali è necessaria una miscela di sabbia e ghiaia, cemento m-500 senza additivi, acqua, plastificante s-3, grasso per stampi, scaffalature o un luogo per l'invecchiamento degli stampi dei prodotti. E ho quasi dimenticato, bel tempo con una temperatura di circa +10 gradi. Alle letture del termometro inferiore, è necessaria una stanza riscaldata.

Ho provato a lubrificare le forme con olio per macchine, grasso al silicone, olio di semi di girasole, grasso di Ortolan. Tutte queste opzioni hanno dato più o meno conchiglie sulla superficie frontale dei prodotti. Cosa non ha dato loro una presentazione. Ma me ne sono reso conto più tardi.

Dopo aver studiato Internet, mi sono reso conto che tutto può essere la causa delle bolle. Ad esempio, un plastificante, una reazione plastificante con grasso per stampi, la qualità della sabbia utilizzata, nonché la presenza e il numero di ciottoli al suo interno, alcuni tipi di cemento, condizioni meteorologiche, tavola vibrante non configurata correttamente, mani storte e così via.

Dopo aver provato diverse versioni delle miscele, il tempo di vibrazione e lubrificazione non è riuscito a sbarazzarsi dei lavandini sulla superficie anteriore. E già pensavo che la colpa fosse al mio tavolo vibrante fatto in casa. Caratteristiche del motore, che non corrispondeva alla descrizione di eventuali requisiti che ho letto su Internet.

Ho visto per caso su Internet un'altra versione del distaccante. Ho deciso di provarlo. E il processo è iniziato. La ricetta è semplice E i suoi componenti non devono essere cercati in modo specifico da nessuna parte. Ogni casa li ha. Ciò richiederà una parte di olio vegetale, due parti di detergente e tre di acqua di rubinetto. Mescoliamo tutto questo in una bottiglia. Utilizzando una pistola a spruzzo e stracci, applicare uno strato sottile sulle forme.

A volte le muffe si sporcano e devono essere lavate. Per questo uso acido citrico. Ho steso un sacchetto da 30 grammi in una bottiglia di plastica da due litri. Tutte le forme non sono state lavate immediatamente. Quando scarto, scarto solo quelli molto sporchi. Quindi verso la soluzione risultante in forme preparate. Do a stare in piedi per circa un'ora. Con una spazzola per abiti, tutto viene facilmente lavato via. Inoltre, è obbligatorio, ma senza fanatismo, risciacquare con acqua pulita. Altrimenti, i residui acidi sullo stampo possono anche produrre conchiglie sulla piastrella.

In futuro voglio provare a decorare le piastrelle attraverso un bagno con acqua calda. Con questa opzione non sono necessari lubrificazione e lavaggio degli stampi. Che richiede tempo.

Ora parlerò della soluzione per la fabbricazione di piastrelle. Setaccia la miscela di sabbia e ghiaia. Ciò è particolarmente importante per i prodotti con uno spessore ridotto. Ad esempio, una pietra decorativa. Provo a prendere il cemento da un produttore. Quindi l'ombra dei prodotti sarà la stessa. Il rapporto tra i componenti è: tre secchi di sabbia, un cemento, 100 millilitri di plastificante e circa cinque litri di acqua. Aggiungi colorante se necessario.

Quindi mescolare fino a ottenere una composizione omogenea. Eseguo lo scarico in due carati da quaranta litri. Compilo il modulo con una soluzione a metà. Dispongo la quantità massima su un tavolo vibrante. Accendilo per un breve periodo. Circa mezzo minuto. Durante questo periodo, la miscela si diffonde in forma e la maggior parte delle bolle fuoriesce. Spengo il tavolo. Riempi la soluzione fino all'orlo. Lo riaccendo. Ora più a lungo, circa due minuti. I punti di riferimento sono gli stessi. La miscela dovrebbe estendersi su tutta la sua forma e liberarsi delle bolle. Ma non dovrebbe bollire. Se necessario, aggiungere o rimuovere la soluzione in eccesso. Spegni il tavolo vibrante.

Usando una spatola o una spatola, leviga la superficie. Per le piastrelle, penso che sia meglio usare una spatola dentata. Trasferiamo i moduli già pronti su un rack o li sistemiamo, ad esempio, sul pavimento. Ripeti lo stesso con altri moduli. Non dimenticare di lasciare tutti gli strumenti puliti.

A una temperatura di circa trenta gradi all'esterno, ho effettuato lo stripping la sera successiva. In altre condizioni, a giorni alterni. In autunno due giorni dopo.

I prodotti finiti sono stati testati in inverno.

Post scriptum Mentre il processo di fabbricazione ha funzionato, sono stati assemblati numerosi prodotti con lavelli sulla superficie frontale. Ho deciso di risolvere questo problema come segue. Si asciugò la superficie anteriore con cemento secco. Dopo inumidito con acqua da un flacone spray.

Share

Pin

Tweet

Send

Share

Send