Share

Pin

Tweet

Send

Share

Send

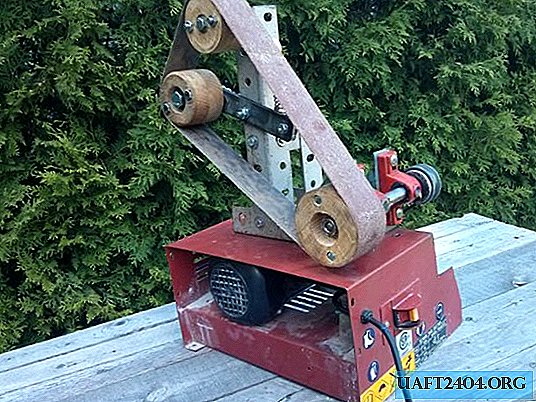

Produco coltelli da diversi anni e uso sempre smerigliatrici a nastro da 2,5 x 60 cm e 10 x 90 cm nella mia attività. Per molto tempo ho voluto acquistarne un altro, con una larghezza del nastro di 5 cm, poiché ciò avrebbe semplificato il mio lavoro. Dato che un acquisto del genere sarebbe una fattura, ho deciso di farlo da solo.

Problemi nella progettazione della macchina futura:

Tre limiti dovevano essere superati. In primo luogo, non c'era un nastro largo 10 cm nel posto; poteva essere ordinato solo su Internet. Per me, questa opzione non è sembrata molto accettabile, dal momento che non c'è più delusione che scoprire che il nastro è consumato e deve essere sostituito, e devi aspettare una settimana o due prima che arrivi uno nuovo. In secondo luogo, c'era un problema con i video. Ho cercato, ma non sono riuscito a trovare nastri adatti per 10 cm. In terzo luogo, il motore. Per una levigatrice a nastro, è necessario un motore elettrico abbastanza potente e non volevo spendere troppo per questo progetto. L'opzione migliore per me era usare un motore usato.

Soluzioni ai problemi di progettazione:

Il primo problema con il nastro ha trovato una soluzione semplice. Dato che la cintura di 20 x 90 cm era disponibile per la vendita nei negozi di costruzioni a un prezzo ragionevole, ne ho ricavati due da 10 cm. Ciò ha imposto restrizioni sulle dimensioni della mia macchina, ma a causa del rapporto costo-efficacia, questa opzione era la migliore. Il secondo problema è stato risolto utilizzando un tornio. Per fare ciò, ho guardato un video su Internet e mi sono reso conto che io stesso avrei potuto realizzare i video di cui avevo bisogno. Con un motore, il compito era più complicato. Nel garage avevo diversi motori elettrici, ma per qualche motivo ho dovuto abbandonarli. Alla fine, ho optato per una vecchia tagliatrice di piastrelle in cui è stato installato un motore elettrico da 6 amp. A quel tempo, mi sono reso conto che questo potere potrebbe non essere sufficiente. Ma poiché il lavoro era nella fase dell'esperimento, ho deciso di ottenere prima una versione funzionante della macchina e il motore può essere sostituito in seguito. In effetti, il motore è adatto per una piccola quantità di lavoro. Ma se hai intenzione di produrre una macinatura più intensa, consiglierei un minimo di 12 amp.

Alla fine, è stato interessante sperimentare. E ho pensato che sarebbe stato utile condividere una macchina per la produzione di coltelli, senza spendere molti soldi.

Strumenti e materiali

strumenti:

- Smerigliatrice angolare con dischi da taglio.

- Trapano e trapano.

- Chiavi 11, 12 e 19.

- Tornio.

- Vise.

materiali:

- Motore elettrico (minimo 6 A o consigliato a 12 A).

- Vari cuscinetti.

- Dadi, bulloni, rondelle, rondelle di sicurezza di varie dimensioni.

- Angolo di metallo.

- Nastro abrasivo 20 cm.

- Pulegge da 10 cm.

- Primavera potente.

- Nastro d'acciaio 4 x 20 cm.

- Barra 2,5 x 10 x 10 cm da legno o MDF.

Motore elettrico per la macchina

Ho potuto scegliere tra diversi motori, ma il motore elettrico che si trovava sulla tagliapiastrelle aveva un involucro più adatto. In una certa misura, lavorare sulla macchina era come un esperimento, perché non ero sicuro della potenza sufficiente del motore. Pertanto, ho optato per una soluzione modulare con un telaio per il meccanismo della cintura come un singolo elemento, che può essere rimosso e riorganizzato su una base più potente. La velocità di rotazione del motore era abbastanza buona per me, ma era preoccupato che 6 A avrebbero dato una potenza debole. Dopo un piccolo test, ho visto che questo motore era adatto per un funzionamento semplice, ma per un lavoro più intenso, è necessario scegliere qualcosa di più potente. Durante la progettazione della macchina, prestare attenzione a questo momento.

Come ho già detto, l'involucro del motore elettrico è stato molto adatto, in quanto ha permesso di creare una macchina verticale che sarebbe facile da spostare.

Per prima cosa devi liberarlo rimuovendo il desktop, la sega, la protezione, la vaschetta dell'acqua, lasciando solo il motore elettrico. Un altro vantaggio dell'utilizzo di questo motore era un nucleo con una filettatura e un dado per il fissaggio della sega, che ha permesso di installare una puleggia senza usare una chiave (che cos'è una chiave, spiegherò più avanti).

Dato che avevo una puleggia troppo larga, ho deciso di utilizzare grandi rondelle di bloccaggio, che di solito fissano la sega, capovolgendo un lato in modo che vi sia una scanalatura a forma di cuneo tra di loro. Ho scoperto che lo spazio tra loro è troppo stretto e per espanderlo ho inserito una rondella di sicurezza tra di loro. Il vantaggio di questo metodo è che le idropulitrici hanno un bordo piatto che è fissato con un bordo piatto per la rotazione simultanea con il nucleo.

Cinghia

La cinghia di trasmissione che ho usato era 7 x 500 mm. È possibile utilizzare lo standard 12 mm, ma quello sottile è più flessibile e caricherà meno il motore. Non ha bisogno di ruotare la mola.

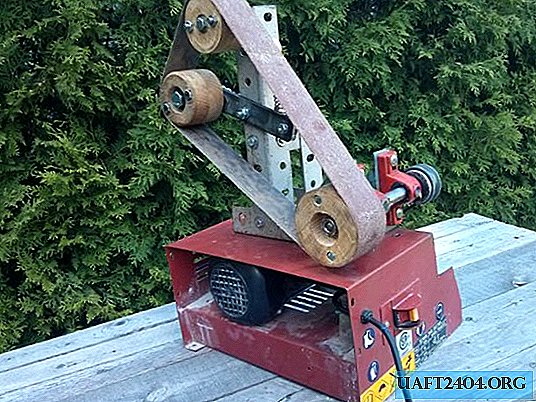

Dispositivo levigatrice a nastro

Il dispositivo è semplice Il motore elettrico aziona una cinghia che ruota la puleggia “principale” di 10 x 5 cm, che aziona la cinghia abrasiva. Un'altra puleggia di 8 x 5 cm si trova 40 cm sopra quella principale e 15 cm dietro di essa ed è montata su un cuscinetto. La terza puleggia da 8 x 5 cm ruota sulla leva e funge da rullo tenditore, trattenendo saldamente la cinghia abrasiva. Dall'altro lato, la leva è caricata a molla sul telaio.

Definizione del tipo di unità

Il problema principale era di ruotare la puleggia principale direttamente con un motore elettrico o con l'aiuto di una puleggia aggiuntiva e una cinghia di trasmissione. Prima di tutto, ho scelto una trasmissione a cinghia perché volevo avere l'opportunità di sostituire il motore con uno più potente, tuttavia c'era un'altra ragione. Quando si esegue la lavorazione di metalli pesanti, esiste il rischio di incontrare alcuni problemi. La trasmissione a cinghia in questi casi scivolerà, mentre la trasmissione diretta creerà grossi problemi. Con un cinturino, il dispositivo sarà più sicuro.

Produzione e installazione di telai

È importante ricordare che l'uso di un angolo di metallo come cornice può avere sia vantaggi che svantaggi. L'ovvio vantaggio è che è conveniente da assemblare, come designer durante l'infanzia. Ma il principale svantaggio è che è forte solo in due direzioni, ma debole nella torsione. Pertanto, è necessario tenere conto di questa debolezza e calcolare quale coppia può essere trasmessa dalle pulegge al telaio e compensarla con l'aiuto di ponticelli aggiuntivi.

taglio:

Puoi usare un seghetto per tagliare un angolo, ma una smerigliatrice angolare con un disco da taglio farà il lavoro più velocemente. Dopo che tutti gli elementi sono stati tagliati, consiglierei di levigare tutti i loro bordi taglienti in modo da non tagliarli durante il montaggio. I fori possono essere eseguiti con un trapano convenzionale e un fluido da taglio.

Film principale

Il rullo principale è la parte più importante del progetto, poiché riceve la coppia dal motore e lo trasferisce sul nastro. Ho usato una vecchia boccola per montarla, ma consiglio invece di utilizzare un cuscinetto. Le boccole fanno fronte al loro compito, ma sono costantemente surriscaldate e richiedono una lubrificazione regolare. Inoltre, possono disperdere grasso sporco, che è fastidioso durante il funzionamento.

albero:

Ai lati dell'albero c'è una filettatura con una direzione diversa in modo che durante la rotazione i bulloni di fissaggio non si allentino. Se tagli un lato con un filo, come ho fatto, lascia quello che va in senso antiorario, altrimenti dovrai fare un bullone di bloccaggio (descriverò come farlo in seguito) e una coppiglia. La puleggia principale verrà consumata sul bordo tagliato.

puleggia:

Continuando l'argomento del riutilizzo, ho trovato una vecchia puleggia di un altro progetto. Sfortunatamente, l'ho preparato per il perno filettato su cui doveva trattenere, ma, in realtà, questo non è un problema. Ho fatto un ritaglio rettangolare in questa puleggia. Quindi, usando una smerigliatrice angolare, ho tagliato una scanalatura all'estremità dell'albero. Dopo aver posizionato la chiave nel foro formato dalla scanalatura dell'albero e dal taglio rettangolare della puleggia, le ho fissate saldamente l'una rispetto all'altra.

Produzione di rulli per una rettificatrice

Ho realizzato rulli con diversi pezzi di legno duro di 2,5 cm di spessore, ma è possibile utilizzare MDF, compensato o altro materiale. Quando si posano gli strati, è necessario assicurarsi che le fibre siano perpendicolari, questo darà ai rulli una resistenza aggiuntiva e gli strati non si spezzeranno.

È necessario realizzare tre rulli: il rullo principale, il rullo superiore e il rullo di tensione. Il rullo principale è composto da due pezzi di 13 x 13 cm di spessore di 2,5 cm, mentre i rulli superiori e di tensione di due pezzi di legno misurano 10 x 10 cm.

processo:

Inizia incollando coppie di pezzi di legno di 13 cm e 10 cm, bloccandoli con morsetti. Dopo che la colla si è asciugata, taglia gli angoli con una troncatrice, quindi trova il centro di ogni parte. Fissali al tornio ed elaborali fino a quando le loro dimensioni sono 5 x 10 cm e 5 x 8 cm.

Rulli superiori e folli:

Successivamente, è necessario installare i cuscinetti su rulli di 5 x 8 cm. Scegliere un trapano a corona o piuma e praticare una cavità al centro per la larghezza del cuscinetto. L'anello interno del cuscinetto deve ruotare liberamente, quindi è necessario praticare un foro che passa attraverso il rullo attraverso l'anello interno del cuscinetto. Ciò consentirà al bullone di passare con un foro minimo.

Film principale:

Questa parte è fatta in modo leggermente diverso. Non ci sono cuscinetti, tuttavia, se l'albero lascia il rullo a meno di 5 cm, sarà necessario smerigliare il rullo in larghezza. Misurare il diametro dell'albero e al centro del rullo è necessario praticare lo stesso foro. Prova a inserire l'albero, dovrebbe tenerlo stretto, altrimenti il rullo si scuoterà.

Bolt Roller

Successivamente, è necessario fissare le due metà dei rulli con bulloni, non fare affidamento solo sulla colla. Ricordare che le teste dei bulloni devono essere incassate su un albero, poiché il rullo ruota in stretta vicinanza al telaio.

Leva di tensione

La leva è composta da una striscia di metallo che misura 10 x 30 x 200 mm con bordi arrotondati. È necessario praticare fori abbastanza grandi al suo interno, quindi per questo consiglio di usare un trapano e un sacco di grasso. Ho solo bisogno di 4 fori. Il primo è al punto di articolazione. Non è al centro della tavola, ma a 8 cm dal suo bordo. Il secondo foro sarà sul bordo più vicino al punto di articolazione. Servirà ad attaccare la molla. Due fori aggiuntivi devono essere eseguiti all'estremità opposta, a circa 5 cm di distanza. Dovrebbero avere un diametro leggermente più largo, poiché verranno utilizzati per l'accordatura, di cui parlerò più avanti.

Quando vengono praticati tutti i fori, è possibile fissare la spalla su un angolo verticale tra il rullo superiore e la base. L'estremità su cui verrà fissata la molla è diretta verso il rullo principale. Dovrebbe ruotare liberamente, quindi consiglio di utilizzare due dadi per il fissaggio, non torcere completamente quello principale, ma usando il secondo come controdado.

Installazione dei rulli

Il rullo superiore è fissato staticamente e deve trovarsi chiaramente sullo stesso piano del rullo tenditore e del rullo principale. Puoi fare tutto a occhio, ma ti consiglio di controllare tutto bene con un livello. Per allineare il rullo, è possibile aggiungere una rondella o, se non abbastanza, un bullone. Sono inseriti tra il telaio e il rullo.

Non è necessario installare completamente il rullo di tensione. È inoltre necessario realizzare un dispositivo stabilizzatore.

Stabilizzazione del nastro

L'usura dei rulli o della loro superficie irregolare può portare al fatto che durante il funzionamento il nastro abrasivo si stacca gradualmente da essi. Un dispositivo di stabilizzazione è un dispositivo su un rullo di tensione che gli consente di essere inclinato per garantire che il nastro abrasivo sia tenuto al centro. Il suo dispositivo è molto più semplice di quanto sembri, ed è costituito da un bullone di fissaggio, un piccolo gioco libero del rullo tenditore e un bullone di regolazione.

Fori per i bulloni:

A tal fine, ho realizzato un dispositivo, sotto forma di un ritaglio a forma di cuneo nella scheda, che aiuterà a mantenere il bullone in posizione al momento della perforazione. Puoi farlo manualmente, ma non lo consiglio.

Bullone di fissaggio

Un bullone di fissaggio è un semplice bullone con un foro praticato al suo interno e che viene installato sulla barra attraverso un ampio foro più vicino al punto di rotazione della leva. Poiché si trova tra la leva e il rullo, la sua testa deve essere affilata in modo che il rullo non la afferri. Il bullone deve essere fissato come mostrato.

Bullone su cui è montato il rullo

Deve essere leggermente allentato in modo che il rullo di tensione giochi leggermente. Ma per evitare che ruoti, devi creare un dado castellato. Per fare questo, devi solo fare incisioni sui bordi di un dado normale in modo che sembri una corona. Ci saranno due fori nel bullone stesso: uno per il bullone di regolazione, e sarà allineato con il foro del bullone di fissaggio, e l'altro per fissare il dado a corona con una coppiglia.

Bolt per regolare:

Dopo aver posizionato il rullo di tensione, è possibile installare il bullone di regolazione, che passerà attraverso i fori del bullone di fissaggio e il bullone su cui ruota il rullo di tensione. Il sistema funziona quando si stringe il bullone di regolazione, forzando l'asse di rotazione del rullo di tensione per spostare l'angolo di rotazione verso l'esterno, forzando così il nastro tende più vicino al meccanismo. Una molla all'altra estremità della leva regola la tensione nella direzione opposta. Consiglio di fissare il bullone di regolazione con un controdado, poiché le vibrazioni possono allentarlo.

Nota: è possibile aggiungere una molla sul retro del rullo tenditore, ma non ho trovato un motivo per cui valga la pena farlo. Un piccolo vantaggio sarà che in questo modo il rullo avrà meno gioco. Ma aggiungerò che non ho fatto questo e non ho avuto problemi.

Completamento fai-da-te della macchina

Al termine, è necessario controllare nuovamente tutti i bulloni e assicurarsi che il meccanismo di stabilizzazione sia assemblato correttamente. Quindi è necessario accendere il dispositivo per la prima volta, il che può essere spaventoso. È come guidare un'auto in cui il volante e la trasmissione non funzionano. Consiglio di accendere e spegnere il motore per un tempo molto breve in modo che la macchina non ruoti a piena potenza.

In effetti, per me, la parte più difficile è stata la primavera. Se tira troppo, il nastro non sarà in grado di ruotare ... Troppo debolmente - ed è impossibile tenerlo, vola, il che è pericoloso in sé.

Fatto!

Questo è tutto. Dovresti ottenere un discreto smerigliatrice a nastro di media potenza, che, se lo desideri, può essere convertito in uno più potente.

Spero che questo workshop ti sia piaciuto. Grazie per l'attenzione

Articolo originale in inglese

Share

Pin

Tweet

Send

Share

Send