Share

Pin

Tweet

Send

Share

Send

Dai materiali di cui abbiamo bisogno:

- - trave 50x50 mm;

- - compensato spessore 12 mm;

- - Perno M10 e dado M10;

- - rondella rinforzata 8;

- - rondella 6;

- - tre viti per legno con un cappello largo;

- - vite per legno 25 mm;

- - colla per carpenteria (ho usato PVA).

Master class passo-passo per la produzione di una morsa da perforazione

Tagliamo tre barre di 50x50x120 mm e segniamo i centri su due di esse, disegnando due diagonali dagli angoli opposti del pezzo.

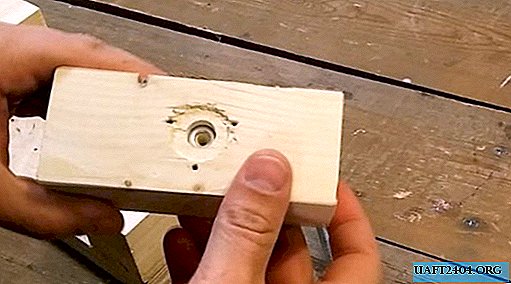

Sulla prima barra lungo il centro contrassegnato, eseguiamo costantemente un foro passante di 10 mm, quindi coassialmente con un diametro di 16 mm ad una profondità di 8 mm.

Quindi guardiamo il dado M10.

E lungo il contorno del dado segniamo il contatore del dado con una matita o, come ho fatto io, con uno scalpello.

Lavorando con uno scalpello, realizziamo un foro esagonale nella barra ad una profondità pari alla profondità del secondo foro di 16 mm.

Premiamo il dado nel foro con un morsetto, anche se puoi semplicemente martellarlo con un martello.

Prendiamo la seconda barra e, secondo la marcatura con un trapano Forstner, realizziamo un foro di 24 mm a una profondità di 2 mm, quindi il secondo foro è coassiale a un foro di 12 mm e una profondità di 6 mm.

Lungo il perimetro del foro 24 mm in modo uniforme, dopo 120 gradi eseguiamo altri tre fori con un diametro di 3 mm per viti autofilettanti.

Successivamente, assembliamo la base di una morsa in compensato di spessore 12 mm - abbiamo bisogno di pezzi di 120x270 mm e due pezzi di 45x270 mm ciascuno. Dopo aver pre-incollato le parti collegate, le fissiamo con viti autofilettanti lungo un taglio lungo 19 mm (in primo luogo, per le viti autofilettanti, praticare fori con uno smusso per la testa svasata del dispositivo di fissaggio).

Allo stesso modo, fissiamo la mascella stazionaria della morsa e la parte di spinta.

La parte fissa della morsa è pronta.

Eseguiamo due tagli sulla rondella allargata 8, formando una scanalatura lungo la larghezza del foro.

Su una forcina M10 con una lunghezza di 250 mm, a partire dal bordo di 6 mm, realizziamo una scanalatura fino a un diametro di 8 mm con una larghezza di circa 3 mm.

Ruotare la maniglia sul tornio. Per mancanza di un tornio, la maniglia può essere tagliata o segata da un gambo per un rastrello o una pala (sono venduti in negozi già pronti).

Alle estremità della maniglia facciamo due fori - in un'estremità con un diametro di 10 mm ad una profondità di 60 mm.

E d'altra parte, con un diametro di 3 mm per una vite autofilettante.

Abbiamo messo una forcina su una resina epossidica.

L'autofilettante invece è simile.

Montiamo una spugna mobile con una maniglia.

Nella parte inferiore del foro 12, mettiamo la rondella 6 per il goto, in modo che il perno poggi su metallo, non in legno, quando viene attorcigliato.

Avvitiamo la forcina e impostiamo la rondella a 8, fissandola sulla spugna mobile con le viti.

Morsa per macchina pronta.

Puoi vedere il processo di produzione e assemblaggio in modo più dettagliato nel video:

Perché ho bisogno di una vite autofilettante nell'impugnatura?

Lo scoprirai anche nel video!

Share

Pin

Tweet

Send

Share

Send